Technologische Fortschritte und Prozessoptimierung in der Leiterplattenfertigung #

Die Leiterplattenindustrie (PCB) hat in den letzten Jahren eine rasante Transformation erlebt, angetrieben durch die Nachfrage nach kleineren, komplexeren elektronischen Geräten. Dieser Artikel untersucht die Entwicklung der PCB-Technologie, die Herausforderungen in der Produktion und die Strategien, die Hersteller einsetzen, um Prozesse zu optimieren und wettbewerbsfähig zu bleiben.

Die Rolle von Leiterplatten in der modernen Elektronik #

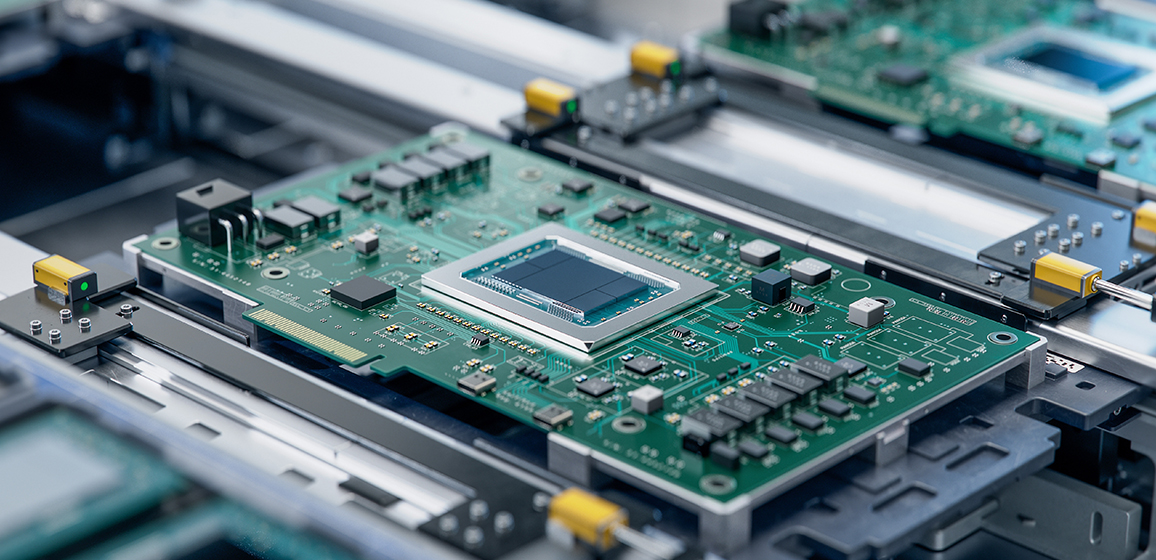

Leiterplatten sind grundlegend für alle elektronischen Geräte und dienen als Rückgrat, das Komponenten wie Displays, Batterien, Speicher, Modems, Kameramodule und Sensoren verbindet. Diese Elemente werden auf der Leiterplatte montiert, die die notwendigen elektrischen Verbindungen für den integrierten Betrieb bereitstellt. Da Geräte kompakter und leistungsfähiger werden, müssen Leiterplattendesigns zunehmend dichte und komplexe Schaltungen aufnehmen.

Entwicklung der PCB-Technologie #

Die Entwicklung von Leiterplatten hat sich von traditionellen einseitigen, doppelseitigen und mehrlagigen Platinen – verwendet in einfachen Elektronikgeräten wie Taschenrechnern und Computer-Motherboards – hin zu fortschrittlichen High-Density-Interconnect-(HDI)-Platinen entwickelt. HDI-Platinen verfügen über mehr Lagen auf kleinerem Raum, während Rigid-Flex-Platinen flexible Leiterplatten nutzen, um mehrere HDI-Abschnitte zu verbinden und so dreidimensionale Konfigurationen innerhalb von Geräten zu ermöglichen.

Ein bedeutender Fortschritt ist die „Any Layer HDI“-Technologie, die Verbindungen zwischen beliebigen Schichten erlaubt, was größere Designflexibilität und weitere Miniaturisierung ermöglicht. Zusätzlich kombinieren Substrate-Like-PCBs PCB- und integrierte Schaltungsgehäusetechnologien und erweitern so die Grenzen von Schaltungsdichte und Leistung.

Herausforderungen in der Leiterplattenproduktion #

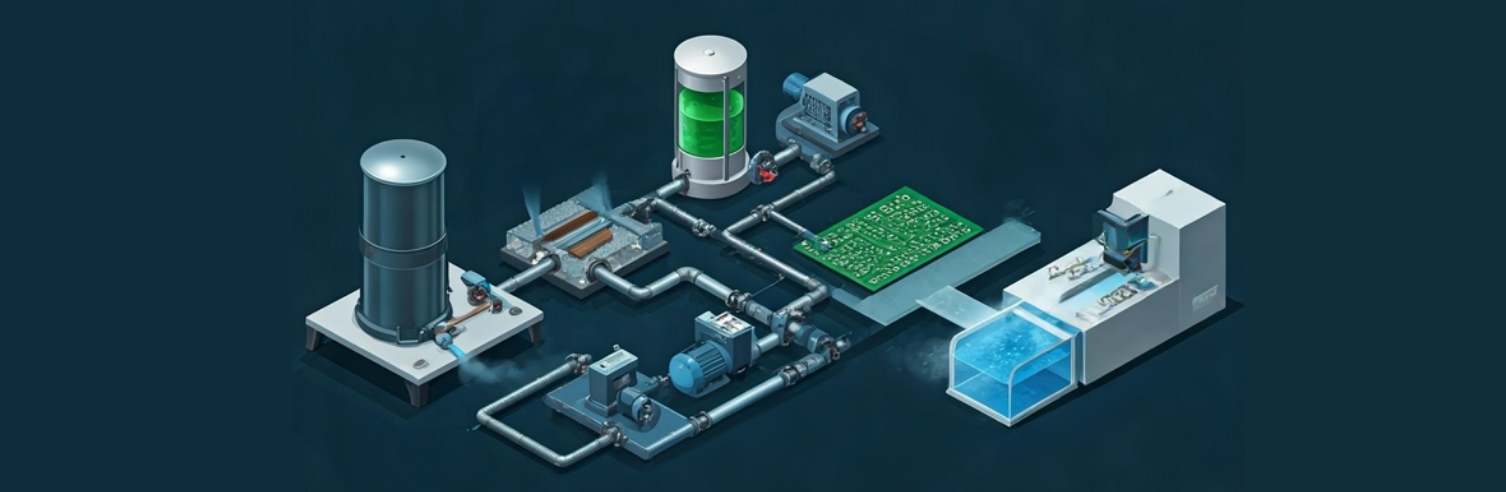

Mit jeder neuen Generation werden Leiterplatten kleiner und komplexer, was eine präzise Kontrolle von Leiterbahnbreiten und Abständen erfordert. Jede Schicht einer Leiterplatte kann unterschiedliche Prozessparameter benötigen, wie spezifische Durchflussraten und Sprühdrücke. Um Zuverlässigkeit und Wiederholbarkeit sicherzustellen, setzen Hersteller Frequenzumrichter (VFDs) zur Steuerung von Pumpen ein und überwachen sowie justieren Prozessparameter kontinuierlich zur Stabilität.

Fortschrittliche Prozesssteuerung und Automatisierung #

Die moderne Leiterplattenfertigung basiert stark auf Automatisierung, um die Vielzahl von Variablen in jedem Produktionsschritt zu steuern. Automatisierung allein reicht jedoch nicht aus. Kontinuierliche Rückmeldesysteme sind unerlässlich, um Abweichungen – wie Druckänderungen beim Sprühen durch eine defekte Düse – zu erkennen und Bediener oder Kontrollzentralen umgehend zu alarmieren. Diese Rückkopplung minimiert Produktionsverluste und sichert die Produktqualität.

Verbesserungen der Produktionsumgebung #

Traditionell nutzten Leiterplattenfabriken offene Galvanikbecken, wodurch Arbeiter korrosiven Dämpfen ausgesetzt waren. Heute finden die meisten Prozesse in geschlossenen oder umweltkontrollierten Anlagen statt, was die Arbeitssicherheit erheblich verbessert. Mit schrumpfenden Schaltungsmerkmalen wird die Kontrolle von Staub und die Aufrechterhaltung einer sauberen Umgebung immer wichtiger. Moderne Anlagen sind klimatisiert und haben nur begrenztes Personal vor Ort, um Kontamination und Wärme zu reduzieren. Die Ausrüstung ist auf Zuverlässigkeit und dichte Ausführung ausgelegt, unterstützt vorbeugende Wartung und minimiert Ausfallzeiten.

Strategien zur Kostenwettbewerbsfähigkeit #

Der PCB-Markt ist stark wettbewerbsorientiert, weshalb Kostenkontrolle und hohe Ausbeuten entscheidend sind. Hersteller können ihre Wettbewerbsfähigkeit durch verschiedene Strategien verbessern:

-

Einsatz hocheffizienter Anlagen: Energieeffizienz steht im Fokus. Da Produktionslinien verschiedene Technologien integrieren – Pumpen, Wärmetauscher, Förderbänder – ist die Zusammenarbeit mit Systemdesignern und Komponentenherstellern wichtig, um Energiesparpotenziale zu identifizieren.

-

Berücksichtigung der Lebenszykluskosten (LCC): Die Bewertung der Gesamtkosten einer Anlage über ihre Lebensdauer – einschließlich Kauf, Installation, Betrieb, Wartung, Ausfallzeiten und Stilllegung – liefert ein klareres Bild des langfristigen Werts. Beispielsweise dominieren Betriebskosten oft die LCC von chemischen Pumpen, wobei Wartung und Ausfallzeiten ebenfalls bedeutend sind.

-

Priorisierung der Anlagenhaltbarkeit: Prozessanlagen für Leiterplatten haben typischerweise eine durchschnittliche Lebensdauer von etwa acht Jahren. Komponenten, die diese Lebensdauer erreichen oder übertreffen, wie langlebige chemische Pumpen, bieten besseren Wert durch reduzierte Austauschhäufigkeit und damit verbundene Kosten.

Verwandte Lösungen und weitere Informationen #

Mit umfangreicher Erfahrung und Anpassungsmöglichkeiten unterstützen wir Unternehmen dabei, die passendsten Lösungen für ihre Leiterplattenfertigung zu finden. Für weitere Details oder individuelle Beratung kontaktieren Sie uns bitte unter Kontakt.