Технологические достижения и оптимизация процессов в производстве печатных плат #

Индустрия печатных плат (PCB) претерпела стремительные изменения в последние годы, обусловленные спросом на более компактные и сложные электронные устройства. В этой статье рассматривается эволюция технологий печатных плат, проблемы, с которыми сталкиваются производители, и стратегии оптимизации процессов для сохранения конкурентоспособности.

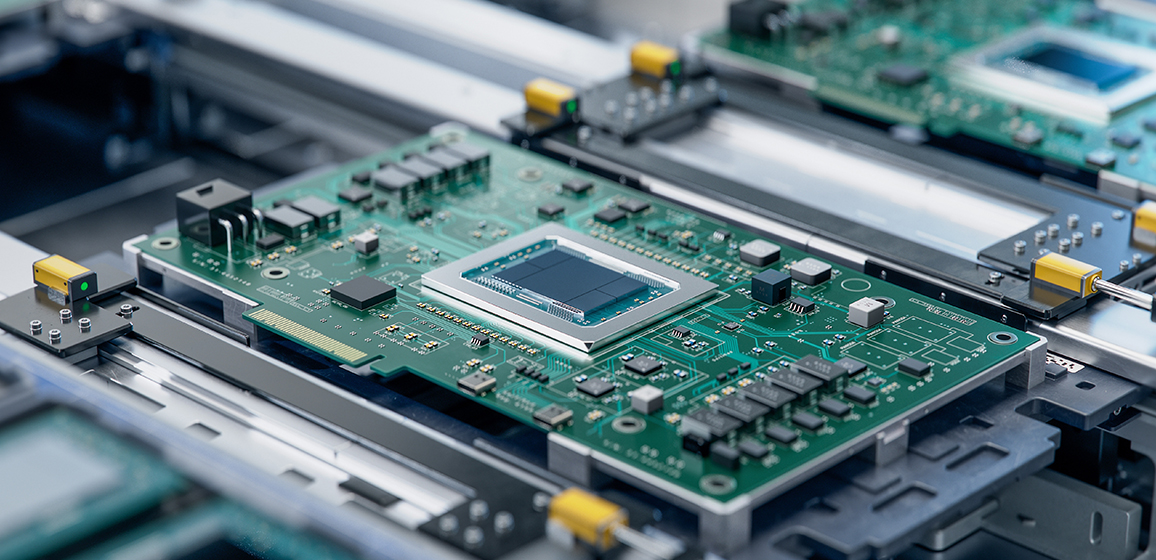

Роль печатных плат в современной электронике #

Печатные платы являются основой всех электронных устройств, обеспечивая соединение таких компонентов, как дисплеи, аккумуляторы, память, накопители, модемы, камеры и датчики. Эти элементы монтируются на плату, которая обеспечивает необходимые электрические соединения для интегрированной работы. По мере того как устройства становятся компактнее и мощнее, конструкции печатных плат должны учитывать все более плотные и сложные схемы.

Эволюция технологий печатных плат #

Развитие печатных плат прошло путь от традиционных односторонних, двусторонних и многослойных плат — используемых в базовой электронике, такой как калькуляторы и материнские платы компьютеров — до современных плат с высокой плотностью соединений (HDI). Платы HDI имеют больше слоев при меньших размерах, а гибко-жесткие платы используют гибкие PCB для соединения нескольких HDI-секций, что позволяет создавать трехмерные конфигурации внутри устройств.

Значительным достижением является технология «any layer HDI», позволяющая соединять любые слои схемы, обеспечивая большую гибкость проектирования и дальнейшую миниатюризацию. Кроме того, печатные платы типа Substrate-Like сочетают технологии PCB и упаковки интегральных схем, расширяя возможности плотности и производительности схем.

Проблемы производства печатных плат #

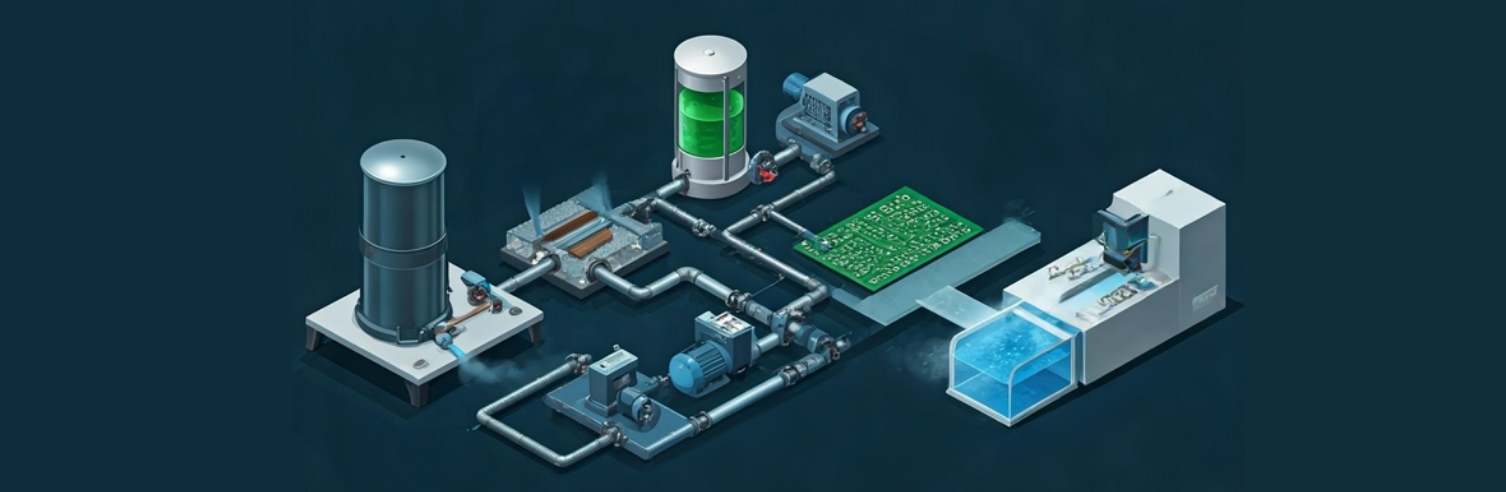

С каждым новым поколением платы становятся меньше и сложнее, требуя точного контроля ширины линий и расстояний между ними. Каждый слой платы может требовать уникальных параметров процесса, таких как определенные скорости потока и давление распыления. Для обеспечения надежности и повторяемости производители используют частотные преобразователи (VFD) для управления насосами и постоянно контролируют и корректируют параметры процесса для стабильности.

Современный контроль процессов и автоматизация #

Современное производство печатных плат сильно зависит от автоматизации для управления множеством переменных на каждом этапе. Однако одной автоматизации недостаточно. Необходимы системы непрерывной обратной связи для обнаружения отклонений — например, изменения давления распыления из-за неисправной форсунки — и своевременного оповещения операторов или центра управления. Такой цикл обратной связи минимизирует производственные потери и поддерживает качество продукции.

Улучшение производственной среды #

Традиционно заводы по производству печатных плат использовали открытые ванны для травления, подвергая работников воздействию коррозионных паров. Сегодня большинство процессов происходит в закрытом или экологически контролируемом оборудовании, что значительно повышает безопасность труда. По мере уменьшения размеров элементов схемы контроль пыли и поддержание чистой среды становятся критически важными. Современные предприятия оснащены климат-контролем, с ограниченным числом сотрудников на площадке для снижения загрязнения и тепловыделения. Оборудование проектируется с учетом надежности и герметичности, поддерживая профилактическое обслуживание и минимизируя простои.

Стратегии повышения конкурентоспособности по стоимости #

Рынок печатных плат очень конкурентен, поэтому контроль затрат и высокий выход продукции имеют решающее значение. Производители могут повысить конкурентоспособность с помощью нескольких стратегий:

-

Использование высокоэффективного оборудования: Энергоэффективность — ключевой аспект. Поскольку производственные линии объединяют различные технологии — насосы, теплообменники, конвейеры — важно сотрудничать с проектировщиками систем и производителями компонентов для выявления возможностей экономии энергии.

-

Учет затрат жизненного цикла (LCC): Оценка полной стоимости оборудования за весь срок службы — включая покупку, установку, эксплуатацию, обслуживание, простои и утилизацию — дает более полное представление о долгосрочной ценности. Например, эксплуатационные расходы часто доминируют в LCC химических насосов, при этом значительную роль играют также обслуживание и простои.

-

Приоритет долговечности оборудования: Средний срок службы оборудования для процессов PCB составляет около восьми лет. Компоненты, соответствующие или превышающие этот срок, такие как долговечные химические насосы, обеспечивают лучшую ценность, снижая частоту замен и связанные с этим затраты.

Связанные решения и дополнительная информация #

Обладая обширным опытом и возможностями кастомизации, мы помогаем компаниям подобрать наиболее подходящие решения для производства печатных плат. Для получения дополнительной информации или индивидуальных консультаций, пожалуйста, свяжитесь с нами.